L’optimisation d’un entrepôt ne relève pas du rangement mais de l’ingénierie des flux, transformant un centre de coût en un avantage concurrentiel direct.

- Chaque décision, de la structure d’adressage à la largeur des allées, doit viser à éliminer les gaspillages (déplacements, temps, espace).

- La performance naît de la cohérence entre l’aménagement physique (zoning, rayonnages) et le pilotage digital (WMS).

Recommandation : Auditez votre entrepôt non pas sur son taux de remplissage, mais sur la fluidité et la vitesse de ses processus internes.

Pour de nombreux responsables, l’entrepôt reste perçu comme un centre de coût inévitable, une vaste surface dont le principal défi est de maximiser le taux de remplissage. Cette vision, purement comptable, mène souvent à des impasses : des allées encombrées, des temps de préparation de commandes qui s’allongent, et des équipes qui passent plus de temps à chercher qu’à produire de la valeur. On pense résoudre le problème en ajoutant des rayonnages ou en poussant les murs, sans réaliser que le mal est plus profond. Le souci n’est pas le contenant, mais le contenu et la manière dont il circule.

La clé n’est pas de stocker plus, mais de stocker mieux. Mais si la véritable performance ne se nichait pas dans la capacité de stockage, mais dans l’intelligence des flux ? C’est là qu’intervient une approche d’ingénieur, inspirée du lean management. Cette perspective considère l’entrepôt non comme un espace statique, mais comme un système dynamique. Chaque mètre carré, chaque déplacement d’un préparateur ou d’un chariot est analysé sous l’angle de la valeur ajoutée et du gaspillage. L’agencement devient alors un exercice d’ingénierie des flux, où l’objectif n’est plus de « ranger », mais de concevoir des processus physiques efficients.

Cet article vous guidera à travers les leviers fondamentaux de cette approche. Nous décomposerons les strates de l’organisation logistique, de la grammaire de base qu’est l’adressage au cerveau numérique qu’est le WMS, en passant par les choix d’infrastructures et les arbitrages stratégiques. Vous découvrirez comment transformer votre entrepôt d’un simple lieu de stockage en un véritable moteur de votre performance opérationnelle et de votre croissance.

Pour naviguer efficacement à travers ces concepts, cet article est structuré pour vous accompagner pas à pas, du fondement de l’organisation jusqu’aux décisions stratégiques qui conditionnent votre avenir. Le sommaire ci-dessous vous donne un aperçu des étapes clés de cette transformation.

Sommaire : Transformer votre entrepôt en un système logistique performant

- L’adressage : le « GPS » de votre entrepôt qui fait gagner un temps fou

- Zoning d’entrepôt : comment concevoir le circuit de vos marchandises pour une efficacité maximale

- Palettier, rayonnage, cantilever : quel système de stockage pour vos produits ?

- Le WMS : le « cerveau » qui orchestre tous les mouvements de votre entrepôt

- Sécurité en entrepôt : les 10 règles d’or pour protéger vos équipes

- Logistique interne ou externalisée : le guide pour faire le bon choix

- La largeur de vos allées : un détail qui change tout pour la sécurité et l’efficacité

- L’agencement de votre entrepôt est-il un atout ou un handicap pour votre croissance ?

L’adressage : le « GPS » de votre entrepôt qui fait gagner un temps fou

Avant toute optimisation de flux, il faut un langage commun. L’adressage logistique est ce langage : un système de coordonnées unique pour chaque emplacement de stockage. Sans un adressage clair et rigoureux, votre entrepôt est une ville sans nom de rue ni numéro. Vos opérateurs perdent un temps précieux à chercher des produits, les risques d’erreurs de picking augmentent, et toute tentative d’informatisation via un WMS est vouée à l’échec. Un bon adressage ne consiste pas seulement à coller des étiquettes ; c’est la création d’une cartographie logique qui reflète l’organisation physique de votre espace.

La méthode consiste à décomposer l’entrepôt en zones (réception, stockage grande hauteur, picking…), puis en allées, en travées (sections de rayonnage), en niveaux (étages) et enfin en alvéoles (emplacements palettes ou casiers). Une adresse type pourrait être « A-12-03-B », indiquant l’allée A, la travée 12, le niveau 03, et l’emplacement B. Cette nomenclature doit être intuitive pour l’humain et exploitable par la machine. L’étiquetage doit être visible, durable et adapté : panneaux suspendus pour les allées, étiquettes magnétiques ou adhésives sur les lisses des rayonnages, marquage au sol pour les zones de dépose.

L’impact d’un tel projet est direct et mesurable. Un fabricant d’acier inoxydable a par exemple mandaté RGIS pour baliser et étiqueter l’ensemble de ses zones de stockage. En fournissant une nomenclature détaillée pour chaque emplacement, l’entreprise a pu non seulement optimiser l’agencement de ses produits, mais aussi améliorer drastiquement la précision du picking, ce qui a directement conduit à une augmentation de la satisfaction client. L’adressage n’est donc pas une simple tâche administrative, c’est le socle de la fiabilité et de la productivité de toutes les opérations suivantes. Il transforme des mouvements aléatoires en trajets optimisés.

Zoning d’entrepôt : comment concevoir le circuit de vos marchandises pour une efficacité maximale

Si l’adressage est le GPS, le zoning est le plan d’urbanisme de votre entrepôt. Il s’agit de diviser l’espace en zones fonctionnelles cohérentes pour créer un flux de marchandises logique et fluide, minimisant les distances parcourues et les croisements inutiles. Un mauvais zoning se traduit par un « effet spaghetti » : les flux s’entremêlent, les préparateurs parcourent des kilomètres superflus, et des congestions apparaissent aux points névralgiques. L’objectif de l’ingénierie des flux est de concevoir un circuit en « U » ou linéaire, où la marchandise entre d’un côté, progresse de manière séquentielle et sort de l’autre, sans jamais revenir en arrière.

Les zones fondamentales à délimiter sont :

- La zone de réception et de contrôle : où les marchandises sont déchargées, identifiées, et leur qualité vérifiée avant mise en stock.

- La zone de stockage : le cœur de l’entrepôt, qui peut elle-même être subdivisée (stockage de masse, picking, produits à forte rotation…).

- La zone de préparation de commandes (picking) : optimisée pour un accès rapide aux références les plus demandées.

- La zone de conditionnement et d’emballage : où les commandes sont consolidées, emballées, et étiquetées.

- La zone d’expédition : où les colis sont triés par transporteur et attendent leur chargement.

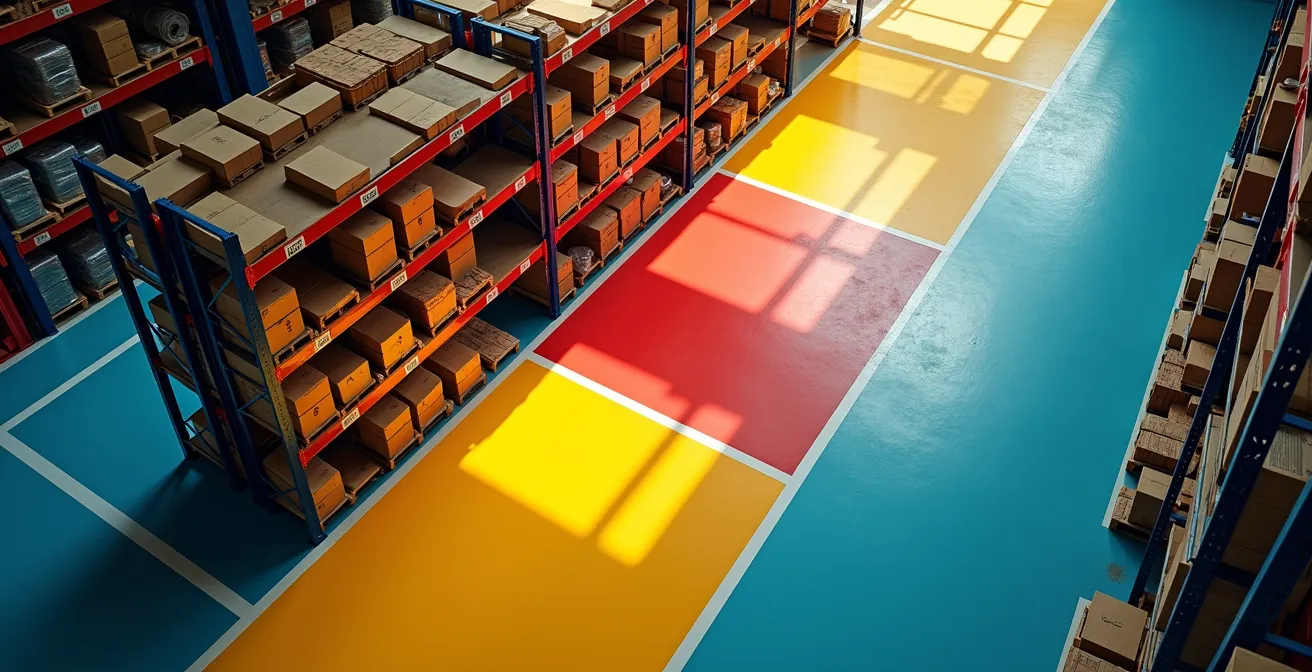

Ce découpage stratégique est la base de l’optimisation. La visualisation de ces flux sur un plan permet d’identifier les gaspillages de mouvement. Un zoning efficace rapproche les zones qui interagissent le plus, comme la zone de picking et celle de conditionnement, tout en éloignant les flux contradictoires, comme les chariots de mise en stock et les préparateurs à pied. C’est un arbitrage constant entre la densité de stockage et la fluidité de la circulation.

Comme le montre cette vue d’ensemble, l’utilisation de marquages au sol de couleurs différentes est une méthode simple et efficace pour matérialiser physiquement le zoning. Chaque couleur correspond à une fonction, guidant intuitivement les opérateurs et les engins et renforçant la sécurité en délimitant clairement les voies de circulation des zones de travail.

Palettier, rayonnage, cantilever : quel système de stockage pour vos produits ?

Une fois le zoning défini, le choix des « infrastructures » de stockage est l’étape suivante. Il ne s’agit pas de sélectionner le rayonnage le moins cher, mais celui qui est le plus adapté à la nature de vos produits, à leur rotation et à vos flux opérationnels. Chaque système de stockage représente un arbitrage entre la densité (capacité de stockage au m²) et l’accessibilité (facilité à atteindre une référence précise). Choisir le mauvais système peut anéantir tous les bénéfices d’un bon zoning, en créant des goulets d’étranglement ou en gaspillant un volume précieux.

Les solutions les plus courantes répondent à des besoins spécifiques :

- Le palettier conventionnel (ou rack à palettes) : C’est la solution la plus polyvalente. Il offre un accès direct à chaque palette, ce qui est idéal pour des stocks avec de nombreuses références différentes et une faible quantité par référence. Sa flexibilité est son plus grand atout.

- Le rayonnage par accumulation (drive-in / drive-through) : Il maximise la densité de stockage en supprimant les allées. Les chariots entrent directement dans les couloirs de stockage. C’est la solution parfaite pour les produits homogènes stockés en grande quantité (ex: production de boissons), fonctionnant souvent en mode LIFO (Last In, First Out).

- Le cantilever : Conçu spécifiquement pour les charges longues et volumineuses (tubes, planches, profilés), il est indispensable dans des secteurs comme le BTP ou la menuiserie. Il se compose de colonnes avec des bras en porte-à-faux.

- Le rayonnage dynamique : Basé sur des rails légèrement inclinés et des rouleaux, il permet aux palettes ou cartons de glisser par gravité d’un point de chargement à un point de déchargement. C’est l’outil idéal pour appliquer une gestion stricte en FIFO (First In, First Out), crucial pour les produits périssables.

Étude de cas : l’adaptation du stockage au secteur d’activité

L’analyse comparative de solutions de stockage montre clairement cette logique d’adaptation. Un producteur vinicole avec un grand nombre de palettes identiques pour chaque millésime privilégiera le rayonnage par accumulation pour maximiser sa capacité. À l’inverse, un e-commerçant en pièces détachées avec des milliers de références uniques optera pour des rayonnages légers ou des palettiers conventionnels pour garantir un accès rapide à chaque produit. Une PME du BTP, quant à elle, n’aura d’autre choix que d’investir dans un cantilever pour stocker ses matériaux longs en toute sécurité.

Le WMS : le « cerveau » qui orchestre tous les mouvements de votre entrepôt

Si l’agencement physique (zoning, rayonnages) constitue le « squelette » de votre entrepôt, le Warehouse Management System (WMS) en est le système nerveux central. Ce logiciel ne se contente pas de répertorier les stocks ; il orchestre en temps réel l’ensemble des flux physiques et informationnels. Implanter un WMS sur un entrepôt mal agencé, c’est comme installer un moteur de Formule 1 dans un châssis de tracteur : la puissance est là, mais la structure ne peut pas la transmettre efficacement. En revanche, lorsqu’il est couplé à une organisation physique intelligente, le WMS décuple la performance en optimisant chaque mouvement.

Un WMS moderne va bien au-delà de la simple gestion d’emplacements. Il pilote les opérations de manière dynamique en s’appuyant sur des règles et des algorithmes. Par exemple, il peut :

- Optimiser la mise en stock (slotting) : En fonction du taux de rotation (analyse ABC), de la saisonnalité ou des contraintes (poids, fragilité), le WMS assigne l’emplacement optimal pour chaque produit afin de minimiser les distances de picking.

- Générer des chemins de préparation optimisés : Au lieu de laisser les préparateurs zigzaguer dans les allées, le WMS groupe les commandes et calcule le parcours le plus court pour collecter tous les articles.

- Assurer une traçabilité sans faille : De la réception à l’expédition, chaque mouvement de palette ou de colis est scanné et enregistré, garantissant une visibilité totale et la conformité aux normes.

- Gérer les inventaires en temps réel : Fini les inventaires annuels fastidieux. Le WMS permet des inventaires tournants et une mise à jour continue des stocks.

Le marché des entrepôts en France est considérable, avec, d’après les données du ministère du Développement durable, près de 93 millions de m² d’entrepôts de plus de 10 000 m² en 2024. Dans ce contexte, l’adoption d’un WMS devient un enjeu de compétitivité majeur.

Le choix d’un WMS doit être aligné avec la taille et la complexité de l’entreprise. Il existe en France des solutions pour tous les besoins, des PME aux grands groupes internationaux.

| Solution WMS | Cible | Points forts | Spécificités |

|---|---|---|---|

| SAP EWM | Grandes entreprises | Gestion volumes complexes | Compliance multinationale |

| Sage X3 WMS | ETI/Grandes PME | Modulaire, international | Intégration ERP native |

| Generix | Multi-secteurs | 100% personnalisable | 20 ans d’expérience, 1000+ entrepôts |

| Reflex WMS | PME/ETI | Flexibilité | Solutions sectorielles |

| Manhattan Associates | E-commerce/Retail | Omnicanal | IA et optimisation avancée |

| Log’nTrack | TPE-PME | Simplicité | Modules qualité ISO/HACCP |

| Spidy | PME | SaaS accessible | EDI et matières dangereuses |

Sécurité en entrepôt : les 10 règles d’or pour protéger vos équipes

Une performance logistique durable ne peut exister sans un environnement de travail sûr. L’optimisation des flux et la densification du stockage augmentent potentiellement les risques si la sécurité n’est pas intégrée au cœur de la conception de l’entrepôt. La cohabitation entre piétons (préparateurs) et engins de manutention, la manipulation de charges lourdes et le travail en hauteur sont autant de sources d’accidents potentiels. La sécurité n’est pas une contrainte qui freine la productivité, mais une condition sine qua non de l’efficacité opérationnelle. Un accident de travail coûte cher, en humain et en performance (arrêt de production, désorganisation…).

Au-delà des équipements de protection individuelle (EPI) comme les chaussures de sécurité, le casque et le gilet haute visibilité, la sécurité repose sur une organisation rigoureuse et une culture partagée. Voici les 10 règles d’or à appliquer :

- Séparer les flux : Matérialiser des voies de circulation distinctes pour les piétons et les chariots élévateurs.

- Maintenir l’ordre et la propreté : Une allée dégagée est une allée sûre. Appliquer la méthode 5S pour éviter les obstacles.

- Former et autoriser : La conduite d’engins est strictement réglementée. Chaque cariste doit posséder une autorisation de conduite délivrée par l’employeur, conditionnée par l’obtention d’un CACES.

- Respecter la charge maximale : Afficher et respecter scrupuleusement les capacités de charge des rayonnages et des engins.

- Contrôler les équipements : Mettre en place des vérifications journalières des chariots (freins, klaxon, feux) et des inspections périodiques des rayonnages.

- Signalisation claire : Utiliser des panneaux pour indiquer les dangers, les limitations de vitesse, et les directions.

- Éclairage adéquat : Assurer une visibilité parfaite dans toutes les zones de travail et de circulation.

- Procédures d’urgence : Former les équipes aux procédures d’évacuation, à l’utilisation des extincteurs et s’assurer que les issues de secours sont toujours dégagées.

- Ergonomie des postes : Adapter les hauteurs de travail et utiliser des aides à la manutention pour prévenir les troubles musculo-squelettiques (TMS).

- Culture de la sécurité : Encourager les salariés à signaler les situations à risque et impliquer tout le monde dans l’amélioration continue de la sécurité.

En France, la formation est un pilier de la prévention. Selon la réglementation française en vigueur, la validité des CACES R485/R489 est de 5 ans et un recyclage est obligatoire pour maintenir les compétences et l’autorisation de conduite. Investir dans la formation, c’est investir dans la protection de ses équipes et la pérennité de ses opérations.

Logistique interne ou externalisée : le guide pour faire le bon choix

Face à la complexité de l’optimisation logistique, une question stratégique se pose : faut-il tout gérer en interne ou confier ses opérations à un prestataire spécialisé (3PL – Third-Party Logistics) ? Il n’y a pas de réponse universelle. La décision dépend de la taille de l’entreprise, de son volume d’activité, de sa stratégie de croissance et de sa culture. C’est un arbitrage fondamental entre le contrôle et la flexibilité, entre l’investissement capitalistique et la variabilisation des coûts. Le poids économique du secteur, avec un marché logistique en France estimé à 160,74 milliards USD en 2024, montre l’importance de cet enjeu.

La logistique internalisée offre un contrôle total sur les opérations. L’entreprise maîtrise la qualité de service, la culture d’entreprise, et peut développer une expertise unique. Cependant, elle exige des investissements initiaux très lourds (construction ou location d’entrepôt, achat d’équipements, implémentation d’un WMS) et une masse salariale importante. Cette structure rigide peut manquer de flexibilité pour faire face aux pics d’activité (saisonnalité, Black Friday) ou à une croissance rapide.

L’externalisation auprès d’un 3PL, à l’inverse, offre une flexibilité et une scalabilité quasi immédiates. Les coûts sont variables et liés au volume traité (stockage à la palette, coût au colis préparé), ce qui transforme un coût fixe majeur en coût variable. Les entreprises bénéficient de l’expertise, des technologies et des économies d’échelle de leur prestataire (mutualisation des transports, des entrepôts…). Le principal inconvénient est une perte de contrôle direct sur les opérations. La performance est pilotée par des indicateurs clés de performance (KPIs) définis dans un contrat de service, et la qualité perçue par le client final dépend entièrement de la fiabilité du partenaire.

Le tableau suivant synthétise les principaux critères de décision pour cet arbitrage stratégique majeur.

| Critère | Logistique internalisée | Prestataire 3PL |

|---|---|---|

| Investissement initial | Élevé (entrepôt, équipements, WMS) | Faible (coût variable) |

| Coûts RH | 20-24k€/an débutant, 38-42k€/an responsable | Inclus dans la prestation |

| Flexibilité volume | Limitée par capacité fixe | Adaptable selon besoins |

| Contrôle qualité | Direct et total | Via KPIs contractuels |

| Seuil rentabilité | À partir de 500 palettes/mois | Rentable dès le démarrage |

La largeur de vos allées : un détail qui change tout pour la sécurité et l’efficacité

Parmi tous les paramètres de l’agencement, la largeur des allées de circulation est peut-être celui qui symbolise le mieux l’arbitrage central de la logistique d’entrepôt. Ce « détail » a des répercussions directes sur la densité de stockage, le type d’équipement de manutention utilisable, la vitesse des opérations et la sécurité. Réduire la largeur des allées permet de gagner de précieux mètres carrés de stockage, mais cela se fait au prix d’investissements dans des chariots plus spécifiques et de contraintes opérationnelles plus fortes. C’est le point de friction entre la volonté de densifier et le besoin de fluidifier.

On distingue généralement trois grandes configurations :

- Allées larges (≈ 3,5 mètres ou plus) : Elles permettent l’utilisation de chariots élévateurs frontaux standards, moins coûteux, et facilitent le croisement des engins. C’est la solution la plus flexible mais la moins dense en termes de stockage.

- Allées étroites (≈ 2,8 mètres) : Elles requièrent des chariots à mât rétractable, plus maniables. Le gain de surface de stockage est significatif par rapport aux allées larges.

- Allées très étroites (VNA – Very Narrow Aisle, ≈ 1,8 mètre) : C’est la solution de densification maximale. Elle impose l’utilisation de chariots tridirectionnels ou filoguidés, qui n’ont pas besoin de tourner pour déposer/prélever les palettes. L’investissement matériel est plus élevé et la flexibilité réduite, mais le gain de capacité de stockage peut atteindre 30%.

Le choix n’est pas seulement technique, il est économique. Une étude de Mecalux a comparé le ROI (Retour sur Investissement) d’une installation conventionnelle avec chariots et d’une installation automatisée avec transstockeurs (qui opèrent dans des allées encore plus étroites). Si l’investissement initial de l’automatisation est bien plus élevé, les économies sur les coûts de personnel sont telles que le point de rentabilité est atteint en seulement deux ans et huit mois. Cet exemple montre que la vision à long terme est cruciale. Une allée étroite peut sembler une contrainte aujourd’hui, mais se révéler un investissement rentable demain.

Décider de la largeur optimale impose donc de modéliser les flux, d’anticiper les volumes futurs et de calculer le coût total de possession (TCO) de chaque solution, en incluant l’achat des engins, la maintenance et les coûts opérationnels.

À retenir

- L’efficacité d’un entrepôt se mesure à la fluidité de ses flux, pas seulement à son taux de remplissage.

- Chaque élément (adressage, zoning, WMS, sécurité) est un maillon d’un système intégré ; la faiblesse d’un seul impacte l’ensemble.

- L’optimisation est un cycle continu d’analyse et d’amélioration (audit des distances, taux de rotation, adaptabilité) visant à éliminer les gaspillages.

L’agencement de votre entrepôt est-il un atout ou un handicap pour votre croissance ?

Au terme de ce parcours, il apparaît clairement que l’agencement d’un entrepôt est bien plus qu’une simple question d’organisation spatiale. C’est le reflet physique de vos processus, le squelette de votre performance opérationnelle. Un agencement bien pensé, basé sur une ingénierie des flux rigoureuse, devient un avantage concurrentiel majeur : il réduit les coûts, accélère les délais de livraison, améliore la qualité de service et garantit la sécurité des équipes. À l’inverse, un agencement hérité, non optimisé, agit comme un frein permanent à votre croissance, générant des coûts cachés et bridant votre capacité à répondre aux demandes du marché.

Dans un contexte économique où, selon l’Union TLF, on observe une tension avec une hausse de 2,9% des charges logistiques en 2024 malgré une activité en légère baisse, chaque source de gaspillage éliminée est une victoire. Le « lean warehousing » n’est plus une option, mais une nécessité. La question n’est donc plus « Où puis-je stocker ce produit ? », mais « Quel est le chemin le plus court et le plus rapide pour que ce produit traverse mon entrepôt ? ». Cette inversion de perspective est la clé pour transformer votre logistique.

L’optimisation n’est pas un projet ponctuel mais un processus d’amélioration continue. Pour savoir où vous en êtes et identifier vos axes de progrès prioritaires, il est indispensable de vous évaluer sur la base de métriques objectives.

Votre plan d’action : auditez la performance de votre entrepôt

- Mesurer le taux d’utilisation du volume : Calculez le volume réellement occupé par les marchandises par rapport au volume total disponible. Un objectif supérieur à 85% est un bon indicateur, mais attention à ne pas sacrifier la fluidité.

- Calculer la distance moyenne de picking : Suivez plusieurs préparateurs sur une journée type pour évaluer la distance parcourue par commande. C’est un indicateur direct de l’efficacité de votre slotting et de votre zoning.

- Analyser le taux de rotation des stocks : Segmentez vos stocks par classe ABC et vérifiez que les produits à plus forte rotation (A) sont bien dans les zones les plus accessibles.

- Évaluer la capacité à absorber les pics : Simulez un pic d’activité de +50% (type Black Friday). Votre organisation actuelle peut-elle l’absorber sans que les délais explosent ? Où se situent les goulets d’étranglement ?

- Vérifier l’adaptabilité : Votre agencement permet-il d’intégrer facilement de nouvelles gammes de produits (plus grands, plus petits, plus fragiles) sans tout devoir réorganiser ?

Pour transformer ces principes en résultats concrets, la première étape est de réaliser un diagnostic précis de votre existant. Utilisez cette grille d’auto-évaluation pour lancer votre démarche d’amélioration continue et faire de votre entrepôt le véritable moteur de votre performance.